憧れの一枚板を自分の手で!DIYで叶える唯一無二のテーブル作り

この記事を読んで頂いてるのは、「木が好き」「木の空間が好き」「DIYが好き」「DIYに興味がある」という方だと思います。

きっと皆さんも、無垢材の家具やインテリアにもこだわりがりがあって、一枚板の家具やテーブルは、憧れの一つではないでしょうか?

でも一枚板は高価で、樹種やサイズによっては数十万円から数百万円にもなることも…。

海外で製造された、安価で機能的な製品と比べると手が届きにくいのが現実です。

私もそうでした。

でも、ふと思ったんです。

「だったら自分で作ればいいじゃない!」

作業も楽しめて、自分だけの一枚板が手に入るなんて最高ですよね。

🌲DIYで一枚板テーブルを作ることができる?

私は、作れると思ってます。但し、作るにはいくつかの条件があります。

1.きっちりと乾燥された材料を入手すること

2.広い作業スペースを確保すること

3.適切な加工道具を準備すること

4.時間と労力をかける覚悟

5.根気と粘り強さ

この条件が整えば挑戦できます。

あとは、センスとDIY経験が味方してくれます!

では、実際に小さな「樫(かし)」の小さな耳付き一枚板のディスプレイ天板を製作した手順をご紹介したいと思います。【幅:約25~45cm、長さ:約80cm、厚み3.5cm】

「樫」独特の樫目が美しく、枝股フォルムが面白くないですか!どんな仕上がりになるのかワクワクします。

🌲手順

STEP1:木材の状態を見極める

木材の含水状況や反りや歪みなどを確認し仕上げをイメージする。

■含水率の確認

こちらは簡易計測器ですが、13.5~14.5%を示しています。箇所を変え5回程度測定しました。【日本では、室内環境の含水率が一般的に15%前後とされ、JAS規格では20%以下と定められています。当店では15%以下の木材を加工しています。】

この「樫」は、十分に乾燥されていると言えます。しかし、無垢材の一枚板は、「絶対に反らない!割れない!」という保証はありません。反るものとお考えください。

■反りや歪みの確認

・木材の厚みは、35mm程度

・枝分れ部分には割れがあり、反りがキツイ

・虫食い跡もあり

写真でもお分かりのとおりかなりの反りや歪みがあります。最大で8mm程度あるでしょうか。枝部分は特にひどく12mm程度ありそうです。

〇厚みを最大限に確保!

〇枝を残す!

〇割れや虫食い跡は、パテ埋めなどの補修をせず、自然生み出した姿をすのまま活かす!

このことを、意識して仕上げていきたいと思います。

STEP2:平面出し加工【木表】

1_平面が取れているテーブルの上に木材を置き、動かない様に固定する

・枝を残したいので、木表から反りを直すことにしました。(写真は加工後の姿になります)

裏から削ると枝が無くなってしまうからです。

・木表なので、真ん中が低く、端が高く反っています。

・反りがあるのでクサビをいれ固定する必要があります。

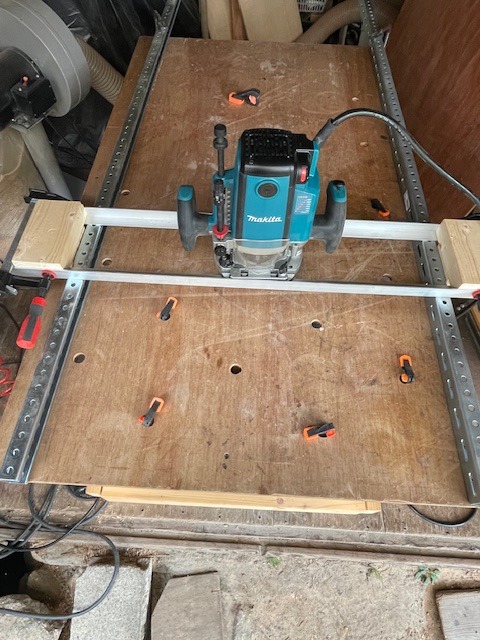

2_平面出し治具をテーブルに設置する

(写真は、後から撮ったものです。)

・鋼材アングル Cチャン×2本(レール)

・ステンレスアングル×2本(ルーターガイド)

・電子ルーター

・面だしビッド

・固定用クランプ

この治具の仕組みは、Cチャンアングルの上を一定の高さをキープしたルーターを動かすことで反った木材の高いところを削ってくれるというものです。

きっちりと一定の高さをキープすれば、精度の良い平面出しをすることができるはずです。

3_削る

①一番高いところビッドをあて2mm程度削るようビッドを固定する

②木材に接触しないところで、ルーターのスイッチを入れて左から右にルーターを動かして削る

③②で通ったライン通り左から右に戻る

④ビッド幅の半分程度ルーターガイドを前進させ、左から右にルーターを動かして削る

以降、④の繰返し

【上の写真は、一番反りの大きかった(高い)枝部分を削った写真です】

【上の写真は、1~2mm程度ずつ3回削った写真です。】

ちょうど、真ん中付近にまだ低いところがありますので、もう1mm削ってみます。

4_確認

全ての面にルーターの削り跡が付いたら平面が出た合図です。

長尺のさしがねで確認します。

バッチリ平面が出せました。

5_サンダーである程度表面を整える

・80番程度のサンダーで毛羽立ちを整える程度

STEP3平面出し加工(木裏側)

1_一枚板を裏返し固定する

・木表は平面が出たのでテーブルに密着しています。クサビは必要無しですね。

・真ん中が高く、端が低く反っています。

2_平面出し治具をテーブルに設置する

先程の手順と同じです。

3_ビッドの高さを調整する

・中心部が一番高いので、2mm程度削る様に調整します。

4_削る

・先程と手順はおなじですので省略させて頂きます。【写真で分かる様に高いとこだけ2mm程度削られています。】

5_確認

全ての面にルーターの削り跡が付いたら平面が出た合図です。

長尺のさしがねで確認します。

6_サンダーである程度表面を整える

ルーター加工のポイント

・平面が取れているテーブルを使う

・アングルと木材が動かない様にしっかりと固定する

・狂いの少ないアングルを使用する

・ルーターは、ゆっくり回転方向に向けて進める

・数回に分けて2~3mm程度削る

※回転の逆方向や切削が深いと抵抗がかかりキックバックの可能性が高くなり危険

STEP4:耳の加工

1_ヘラやノミなどを使って、皮を剥ぎます。

簡単に剥がれるものもありますが、がっちりとくっついてなかなかはがれない場合もあります。

根気のいる作業です。

2_グラインダーで整える

皮を外せたらグラインダーで表面を整えます。ささくれや尖りなど手で触れると危険である箇所を滑らかにします。

虫食い跡や自然の凹凸はあえて残し、木の持つ表情をそのまま活かしました。

※耳の皮剥ぎや加工は先にやっておいてもいいかもしれません。

STEP5:板の長さを決める

こちらの作業も最初にやっておけばよかったのですが、仕上がり姿を見てから決めたかったので今のタイミングでのカットとなっています。

幅の広い方の木口と狭い方の木口が平行ではありませんでした。そのままでもおかしくないかと思い改めて眺めると、やっぱり平行にした方が自分のイメージに合ったので平行になる様にカットしました。

カットライン

木口を平行にカットした姿

STEP6:研磨(サンディング)

1_#80で荒削り(ランダムサンダー)

2_#120で中仕上げ(ランダムサンダー)

3_#240で仕上げ(ランダムサンダー)

4_最後に(オービタルサンダー)#240で均一に

粗い番手から順番に細かい番手で磨いていきます。

いきなり#240からはじめてもいいやん。と思われるかも知れませんが、効率良くキズを消すには、順番に番手を変えた方がいいと思います。

荒キズを#240で消すのは時間がかかりますし、磨いたつもりでもキズが残っている場合がありますので、塗装に影響します。

また、私はランダムサンダー(円形)で磨き、仕上げにはオービタルサンダー(四角)を使っています。

簡単に違いを説明しますと、ランダムサンダーは、振動+回転で研磨力が強い。オービタルサンダーは、振動。研磨力はランダムより弱いが均一に仕上げることができます。

研磨のポイント

・小さい番手→大きい番手

・木目に沿ってゆっくりと一定速度で動かす

・力をかけてサンダーを木材に押し付けない

(押し付けるとキズが残りひどい場合はせっかくの平面が歪んでしまいムラになります。)

・ゆっくりと時間をかけて研磨する

※サンダーの仕上げは、塗装にも影響するので、ゆっくり丁寧に研磨することが重要です。

🌲完成!

虫食い跡や割れをそのまま残したことで、唯一無二の「樫の一枚板」が完成しました。

自然の個性がそのまま表情になり、世界に一つだけの作品です。

🌲木表

🌲木裏

🌲木表

🌲木裏

🌲まとめ

一枚板DIYは、確かに手間も根気も必要ですが、その分だけ完成したときの感動は格別です。

「木の個性を活かしながら、自分の手で仕上げていく」――既製品では味わえない満足感があります。

虫食い跡や割れがあっても自然が生み出して唯一無二の個性!施工時にキズが付いてもそれも個性!

どんな高価で美しい一枚板よりも価値があるのではないでしょうか?

もし「自分には難しそう」と感じたら、小さな板や端材で試すところから始めてみてください。道具や技術は少しずつ慣れていけば大丈夫。

大切なのは「木と向き合う時間を楽しむ」ことです。

あなたの暮らしに、あなただけの一枚板を迎えてみませんか?

きっと一生モノの“相棒”になりますよ。

🌲あとがき

この記事が「挑戦してみようかな」と思うきっかけになれば嬉しいです。

もし作ってみたら、ぜひコメントで教えてください!

また、次回は「仕上げの塗装方法」についてもご紹介予定です。お楽しみに😊

最後に

物価が高騰する中、DIYは節約にもつながります。それ以上に、気分転換や自分のペースで好きなように好きなものを作れる楽しさは、何ものにもかえがたい魅力があります。

当店では、今年度中に皆様が道具やスペースを自由に使って頂きDIYを楽しんで頂ける様な工房を建設しようと思っていますので、是非、皆さん吉野まで足を運んで頂きDIYを楽しんで頂けましたら幸いです。

最後までお読み頂きありがとうございます。

-e1712842507106.png)

コメント

この記事へのコメントはありません。

この記事へのトラックバックはありません。