曲面加工治具づくり

普段、木材の加工は縦挽きや横挽きがメインで、曲線カットはたまにジグソーを使う程度です。

しかし今回は椅子の背もたれを作ろうと思っています。しかも、背もたれは湾曲させたいんです。

背もたれが少し湾曲している方が背中にフィットして、座り心地が良さそうですよね。ただ、木材の曲線加工は難易度が高いものです。

直線で済ませることも考えましたが、妥協したくないので、曲線加工用の治具を作り、試作品を作ることにしました。

NCルーターのような精密機械があれば、パソコンに座標を入力するだけで左右対称の形状を簡単に加工できます。(操作に慣れるまでは大変そうですが)

しかし、私たちはDIY工房です。一般のお客様でも真似しやすい製造方法を追求しているため、今ある道具を最大限に活用し、手作業で挑戦したいと思っています。

(というより、NCルーターは高価で手が出ませんし、そもそも当工房には必要ないのです!)

1.湾曲部の型どり

レーザー加工機で湾曲部の型を作り、その型に沿って木材を湾曲に切り出します。(左右2つ)

型は、5mmのMDF、台となる木材は、硬めの広葉樹です。(名前を忘れました)

トリマーで型に沿って少しづつ削っていきます。トリマービットの下にコロが付いています。

左右2つ同じ形のものを2つ作ります。

実は、今回 2つ目の製作です。前回作ったものの湾曲がゆるかったので作り直しています。

手前が今回作ったものです。少し湾曲を深くしました。

2.組み立て

先程作った湾曲台をベースとなる台に取付けます。

クランプで圧着

裏からビス止め

このビットは、ビスの下穴開けと同時に皿取りが同時にできるのでお勧めです。

反対側も寸法を測りボンドとビスで取付けます。

はみ出したボンドは、少し水をつけてきっちり拭き取ってください。

3.トリマー取付け台をのせて動作確認

治具に沿ってトリマーが曲線に動きます。

4.試し加工

木材のセンターを正確に合わせて設置し、トリマーを動かし木材を削っていきます。かなりの抵抗がありますので、3~5mmずつゆっくり進めていきます。

(左側は、既に削ってあります。)

左右対称湾曲に削れました。

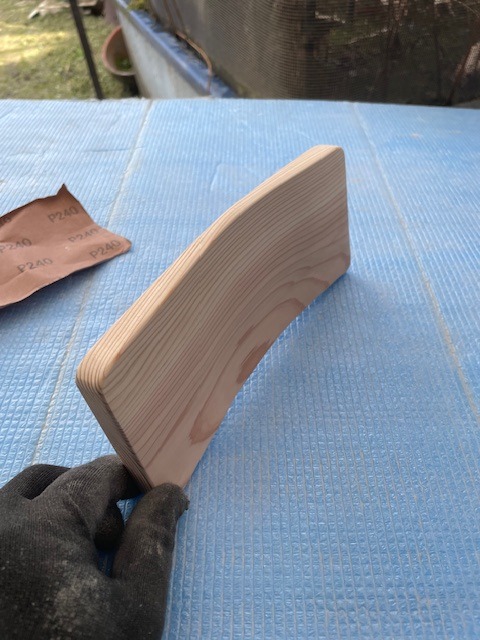

5.仕上げ磨き(サンダー)

#240のサンダーで磨きます。

綺麗になりました。

6.仕上げ磨き(手作業)

最後は、手作業で整えていきます。

今後、何度か試作を繰返し、アイアンスツールに一番似合う背もたれを完成させたいと思います。

ホームセンターで揃えることができる電動工具でも工夫しだいで、どんなものでも作ることとができると思います。

ご参考になれば幸いです。

最後までお読み頂きありがとうございます。

-e1712842507106.png)

コメント

この記事へのコメントはありません。

この記事へのトラックバックはありません。